[レポート] GEヘルスケア・ジャパン 「工場デジタル化によるカイゼンの倍速化~GE日野工場Brilliant Factoryの挑戦と取組み~」:Tableau Data Day Out 東京 #tableau

こんにちは。DI部/奈良県民のtamaでございます。

2月28日(水)に、Tableau Data Day Outが開催されました。当エントリでは、GEヘルスケア・ジャパン 「工場デジタル化によるカイゼンの倍速化~GE日野工場Brilliant Factoryの挑戦と取組み~」をレポートしてきたいと思います。

Tableau Data Day Outの詳細については、以下をご覧ください。

目次

セッション概要

セッション概要は以下の内容となります。

セッション概要:

GEヘルスケア・ジャパン日野工場はGEグループ全450工場の中から7工場の1つとしてデジタルデータを活用して生産の最適化を図る「ブリリアント・ファクトリー」として選ばれた。製造の「デジタル」化と現場のカイゼンでむだをなくす「リーン」の両面での取り組みとともに、既存アプリケーションからのデータと、センサー等を活用した新たなデータをTableauで活用した見える化、分析で生産の最適化や製品品質の改善を現在進行形で進めている事例を紹介します。

セッションレポート

※https://www.ge.com/stories/brilliantfactory より

※https://www.ge.com/stories/brilliantfactory より

GE Brilliant Factoryの取り組みについて

GEについて

- 7つのビジネスに集約される

- エネルギー、ヘルスケアなど

- 7つのビジネスを横断したGEデジタルという企業も存在

- ここ数年は事業変革中

- インダストリー領域に事業を集約

- ソフトウェアとアナリティクスへの投資拡大

- ハードウェア主体からハード+ソフトウェアのソリューションカンパニーへ

- 従来は原子力とかハードウェアのイメージが強い

- デジタルインダストリアルカンパニーを目指す

- 「Our Future is Digital」

- GE会長がデジタルにも力を入れる必要があると明言

- デジタルインダストリアルへの3つの原動力

- サービストランスフォーメーション

- 航空エンジンのデータを分析して、燃費の良い飛び方を提供したり…

- ソリューションの提供にシフト

- サプライチェーントランスフォーメーション

- 工場関係

- カルチャートランスフォーメーション

- 企業文化を変えないと意味がない

- サービストランスフォーメーション

Brilliant Factory

- GEが考える工場のあり方のようなもの

- ビジネスメンバーと現場メンバーが一緒に考えている

- Brilliant Factoryの定義

日野工場について

- 製造している物

- CTガントリ

- CTのドーナツ部分のところ

- ディテクタ

- MRI

- プロープ

- CTガントリ

- どの製品も製造方法が全く異なる

- 人の手がどうしても必要な製品

- 日野工場の歴史

- 80年台はカイゼンとかかんばんとかを実施

- 90年台はセル生産

- 00年台はリーン

- CTガントリ組立リードタイムは徐々に減少していった

- GEは450の工場があるが、リーンショーケースとして認定された

- リーンアカデミーというのも開講

- 他の工場に行ってコーチングもしてる

- 2016年初頭にブリリアントファクトリーのショーケースに選ばれた

- 選ばれる工場のほとんどがここ数年に新設された工場

- 必然的に設備等が新しいものになっているので、選ばれやすい

- 日野工場は他工場と違って30年以上の歴史がある

- 設備とかも未だ古いが選ばれた

- 選ばれる工場のほとんどがここ数年に新設された工場

- (ブリリアントファクトリーの紹介映像)

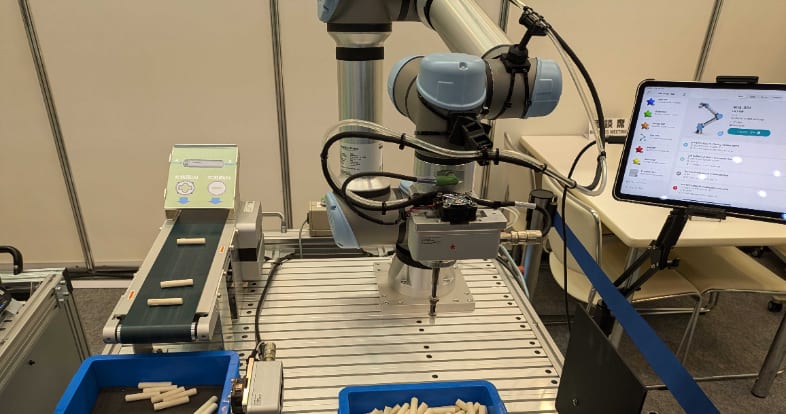

- 最新設備やロボットを導入することが大事なのか

- 今ある設備や資産を活かして、最適化した生産性の向上は可能

- 工夫すればデータ収集もできる

- データをつなげる→インサイトを得る→製品品質の向上へ

- 最新設備やロボットを導入することが大事なのか

- 日野工場の失敗

- スマートグラスの導入

- 導入手順をいちいち確認しながら作業するのが大変だったので導入

- 長時間の装着が負担となった→疲れる→生産性の低下

- そもそも現場の人にデモもしてなかった

- 元々メガネの人はより大変

- スマートグラスの導入

- 日野工場の改善内容1

- 組み付け作業をキットカートに標準化した

- しかし作業実績はホワイトボードに手入力

- 毎週Excelにもう一度入力、この時点でやっとグラフ化できる

- 今はキットカートにRFIDをつけて自動で作業実績を収集

- 進捗状況をリアルタイムに把握(Tableau)

- 組み付け作業をキットカートに標準化した

- 日野工場の改善内容2

- 組付け作業の状況をデータとして貯めることができたので、改めて集計分析

- どの作業が遅れている等、見られるようになった(Tableau)

- これに基いて製造プロセスの改善を実施

- 今まで作業時間をストップウォッチで測定していた

- 作業者が「測定されている」と意識してしまう

- 今は作業者に意識させることなくデータを収集できる

- 組付け作業の状況をデータとして貯めることができたので、改めて集計分析

- 日野工場の改善内容3

- 導線ヒートマップの導入

- 工場内の人の動きを可視化(導線分析)

- 特定の人物を見つける用途にも使用できる

- 人の動きの無駄を把握して、レイアウトを変更することができる

※http://monoist.atmarkit.co.jp/mn/articles/1709/21/news035_2.html より

※http://monoist.atmarkit.co.jp/mn/articles/1709/21/news035_2.html より

- 日野工場の改善内容4

- 古い設備からデータを取得できるセンサーを取り付けた

- 「どういうデータをとりたいor可視化したいのか」という考えから…

- →「どういうセンサーならそれがとれるのか」という考えにつながる

- 「どういうデータをとりたいor可視化したいのか」という考えから…

- 古い設備からデータを取得できるセンサーを取り付けた

- 日野工場の改善内容5

日野工場でのTableau活用方法

なぜTableauなのか

- データから得られたインサイトを、簡単に短時間で共有したいから

- ExcelとPowerpointでは、ものすごく時間がかかる

- インサイトはすぐに共有する必要がある

- セルフサービス型(誰でも使える)

- IT部門用のツールではダメ

- 実は、最初は本社から一方的な使用命令がきた

- 最初の頃は命令に抵抗していた

Tableauの使用状況

- 導入して2年程度

- Tableau Server 400ユーザー

- 全社は2400ユーザー

- パブリッシャーは25名

- 全社は170名

- プロジェクトは5個

- 全社は60個

- Vizは400個

- 全社は2300個

- パブリッシュデータソースは70個

- Tableau Server 400ユーザー

Tableauメリット

- 改善の量と質が向上

- データ収集にかかっていた時間→分析と改善に時間を割けるようになった

Tableau事例

- 不適合のトラッキングと原因分析(発表スライドにVizが公開)

- 製品品質に関わる

- GEヘルスケア全体のデータレイクが存在

- 各アプリからデータ収集されている

- DPU/Yieldをトラッキングするダッシュボードが公開されている

- 棒グラフと折れ線グラフの二重軸

- 問題や原因を分析→対策立案

- 色分け棒グラフを使用

- 生産の進捗のトラッキング(発表スライドにVizが公開)

- 棒グラフ

- ボックスプロット

- 製品機種毎の生産台数とサイクルタイムをトラキング

- 生産の遅れたばらつきをリアルタイムに確認

- さらに対策の効果もリアルタイムで確認

- 作業工数のトラッキング

- 工数とコストの見える化

- 今はExcelに時間を入力してもらっている

- リーダー達のコスト意識をより高めることが目的

これから取り組んでいきたいこと

- セルフサービスBIをどこまでやるか?

- 生産現場のラインリーダーにも行わせるかどうか思案中

- Tableauでもハードルが高いと思われることも

- 今はITに特化したユーザーまでの利用に留めている。

- 特定のユーザーだけの利用に留めては、Tableauの効力が薄れてしまうのでは…。

- 生産現場のラインリーダーにも行わせるかどうか思案中

- データを扱うスキルの向上

- 簡単にVizが作成できる反面、データがもつ意味をあまり考えずに作る人も出てきている

- Tableauスキル向上

- 社内ユーザーCommunityを発足した

- 初心者トレーニングを実施した

- お悩み相談も実施した

- しかし、こういったイベントに自発的に来る人は、元々ITに興味がある人だけ

- 本当に使ってほしい人は来ない

まとめ

各種製造業の工場では、よくカイゼンなとが叫ばれていますが、GEヘルスケアジャパン社(日野工場)では、その取組にTableauを使用しているという話でした。

データ分析において、可視化→インサイト→それに基づいた対策・改善の実施…というサイクルはとても大事ですが、工場に製造ラインに関しては、生産性向上のため、他のビジネス以上に上記サイクルのスピードを求められていることがわかりました。(ビジネス課題や分析の目的設定が行いやすい気もします)そのような現場では、Tableau等のセルフサービスBIはとても威力を発揮すると思います。

印象的だったのは、「Tableauユーザーをどの範囲まで広げるか」について悩まれている点です。確かに難しい課題だと思います。いくらTableauが使いやすいとはいっても、一気に全社員にライセンスを振っても、使われなかったり大量の質問対応に追われてたりで、コストが増大するリスクが考えられます。

スモールスタートということで、使ってほしい現場の代表1人を選出し、まずはその人に使用してもらい、スキルを身に着けてもらいつつ、現場に広めていくにはどうしたらいいか、助言をいただく…というのも1つのやり方かもしれません。

参考リンク

当セッションに関連がありそうなリンクをまとめてみました。

![[レポート] インシデント発生に備えるための議論をする tabletop「Incident response tabletop: Supply chain」 #GHJ205-R #AWSreInvent](https://images.ctfassets.net/ct0aopd36mqt/3IQLlbdUkRvu7Q2LupRW2o/edff8982184ea7cc2d5efa2ddd2915f5/reinvent-2024-sessionreport-jp.jpg)